石墨模具熱(rè)處理中產(chǎn)生缺陷原因及預(yù)防(fáng)措施(二)

一、石墨模具(jù)熱處理後表麵有軟點,將影響石墨模具的(de)耐(nài)磨性、減少石墨模具的使(shǐ)用壽命。

產(chǎn)生原(yuán)因有以下2點

(1)石墨模具在熱處理前表麵有氧化皮、鏽斑及局部脫碳。

(2)石墨模具淬火加熱後,冷卻淬火介質選擇(zé)不當,淬火介質中雜質過多或老化。

預(yù)防(fáng)措施2點要素

(1)石墨模具(jù)熱處理前應去除氧化皮、鏽斑,在淬火加熱時適當保(bǎo)護石(shí)墨(mò)模具表(biǎo)麵,應盡量采用真(zhēn)空電爐、鹽(yán)浴爐和(hé)保護氣氛爐中加熱。

(2)石墨模具淬火加熱後冷卻時,應選擇(zé)合適的冷卻介質,對長(zhǎng)期使用的冷卻介質要經常進行過濾,或定期更換(huàn)。

二、石墨(mò)模具在淬火(huǒ)後產生裂紋是(shì)石墨模具熱處理過程中的最大缺陷(xiàn),將使加工好(hǎo)的石墨模具報廢,使生產和經濟造成很大損失。

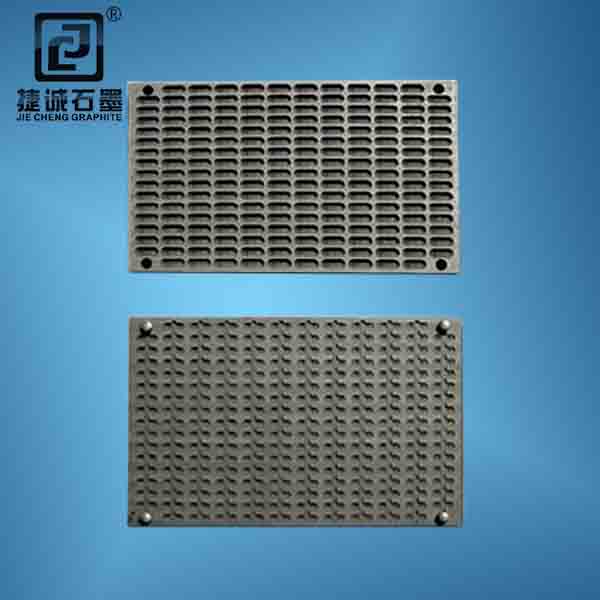

電子燒結石墨模具

產生的原因有以下9點

(1)石墨模具材料存(cún)在嚴重的網狀碳化物偏析。

(2)石墨模具中存在有機(jī)械加工(gōng)或冷塑變形應力。

(3)石墨模具熱處理操(cāo)作不當(加熱或(huò)冷卻過(guò)快、淬火冷卻介質選擇(zé)不當、冷卻溫度過低、冷(lěng)卻時間過長等)。

(4)石墨模具形狀複(fù)雜(zá)、厚薄(báo)不(bú)均(jun1)、帶尖(jiān)角和螺紋孔等,使熱應力(lì)和組織應力過大。

(5)石墨模(mó)具(jù)淬火加熱溫度過(guò)高產生過熱或過燒。

(6)石墨(mò)模具(jù)淬火後回火不及(jí)時或回火(huǒ)保溫時間不足。

(7)石墨模具返修淬火加熱(rè)時,未(wèi)經中間退火而再次加(jiā)熱淬火。

(8)石墨模具熱處理的,磨削工(gōng)藝不當。

(9)石墨模具熱處理(lǐ)後電火花加工時,硬(yìng)化層中存在有高的拉伸應力和顯微裂紋。

預防措施10點(diǎn)要素

(1)嚴格控製石墨模具原材料的內在質量

(2)改進鍛造和球化退火工藝,消除網狀、帶狀、鏈狀碳化物,改善球化組織(zhī)的均勻性。、

(3)在機械(xiè)加工後或冷塑變形後的石墨模具應進行去應力退(tuì)火(>600℃)後再進行加熱淬火。

(4)對形狀複雜的石(shí)墨模具應采用(yòng)石棉堵塞螺(luó)紋孔,包紮危險截(jié)麵和薄壁處,並采用分級淬火或等溫淬火。

(5)返修或翻(fān)新石墨(mò)模具時需進行退火或高溫回火。

(6)石墨模具在淬火加熱時應采取預熱,冷卻時采(cǎi)取預冷措施,並選擇合適淬火介質。

(7)應嚴格控製淬火加熱溫度和時間,防止石墨模具過熱(rè)和過燒。

(8)燒結石墨模具淬火後應及時回火,保溫(wēn)時間要充分,高合金複雜石墨模具應(yīng)回(huí)火2-3次。

(9)選擇正(zhèng)確的(de)磨(mó)削工藝和合適的砂輪。

(10)改進石墨模具(jù)電火花加(jiā)工工藝,並進行去應力回(huí)火。